注塑成型充电器原理是什么?制造过程是怎样的?

- 家电常识

- 2025-04-16

- 16

- 更新:2025-04-08 20:02:57

注塑成型作为一种广泛应用的工业生产技术,对于制造充电器外壳等塑料制品尤为重要。它不仅能快速生产出形状复杂的塑料部件,而且还能保证产品的尺寸精度和表面光洁度。本文将深入解析注塑成型充电器的原理以及其制造过程,为想要了解这一技术的读者提供全面的知识。

注塑成型充电器的工作原理

注塑成型技术,简单来说,就是将塑料原料通过加热融化后注入预先设计好的模具中,冷却固化后形成特定形状的塑料部件的过程。对于充电器外壳而言,这一过程涉及到以下关键步骤:

1.原料准备:首先选取适合的塑料颗粒,例如ABS、PP等材料,因为这些材料具有良好的机械性能和耐热性能。

2.加热融化:将塑料颗粒送入注塑机的料筒中,在高温作用下融化成液态。

3.高压注射:融化的塑料在高压下被注射进入模具型腔中,迅速填充整个空间。

4.冷却固化:模具闭合并冷却,使塑料在模具中固化成形。

5.脱模取件:冷却后,模具打开,利用机械手臂或手工方式将成型好的充电器外壳从模具中取出。

制造过程详解

制造过程是注塑成型技术的实践体现,详细步骤如下:

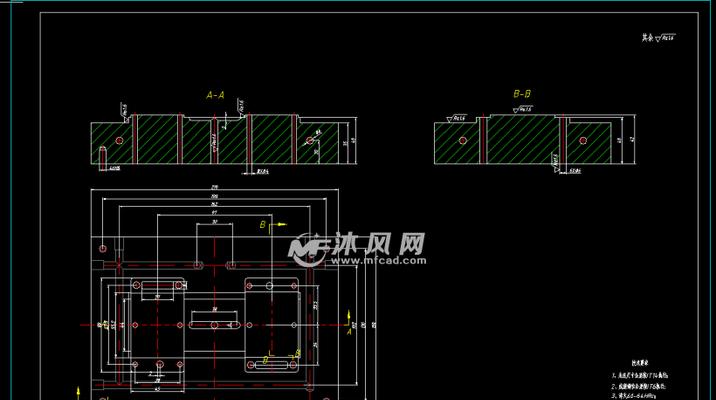

1.设计与制模

在开始生产之前,首先要设计充电器外壳的3D模型,并根据模型制作出相应的模具。模具的设计至关重要,它决定了最终产品的外观与尺寸精度。通常需要使用高精度的数控机床加工模具,确保模具的精密配合。

2.材料的选择和处理

根据充电器外壳所需的性能,选择适合的塑料原料。原料需要干燥处理,以减少水分对成型过程和产品质量的影响。

3.注塑成型操作

将处理好的塑料颗粒送入注塑机进行加热融化。在高温和高压作用下,融化的塑料通过注射系统迅速注入模腔。操作过程中需要注意控制注射压力、速度、温度等参数,以保证产品成型质量。

4.冷却与脱模

模具在成型后需要进行适当的冷却,让塑料部件固化定型。冷却时间的长短取决于塑料材质和部件的厚度。冷却完成后,模具打开,使用机械或人工的方式将成型好的充电器外壳从模具中取出。

5.后处理

取出的充电器外壳可能需要进行去毛刺、修边、喷漆、组装等后处理工序,以达到产品出厂的标准。

6.质量检测

在每一个阶段后,都需要对产品进行严格的质量检测,包括尺寸精度、外观缺陷、功能测试等,确保每一件产品都符合设计要求和使用标准。

常见问题与实用技巧

在注塑成型充电器的生产过程中,可能会遇到一些问题,如产品出现气泡、收缩、变形等情况。这些通常是因为模具设计不合理、材料选择不当、工艺参数控制不当等原因造成的。解决这些问题需要从设计、材料、工艺等多方面综合考虑,并进行优化。

为了提高生产效率和产品质量,以下是一些实用的技巧:

精确控制注塑温度和压力:确保塑料完全流动而不过度,避免产生内部应力和变形。

模具冷却系统的优化:采用高效的冷却系统能够缩短生产周期,提高生产效率。

合理的模具排气设计:防止气体滞留在模具内部,造成产品缺陷。

通过以上详细解析,我们可以对注塑成型充电器的工作原理和制造过程有了深入的理解。注塑成型技术在充电器外壳的制造中发挥着至关重要的作用,其高效、精确的特点使得它成为制造高品质塑料部件的首选方法。希望本文能为对注塑成型技术感兴趣的读者提供有价值的信息和启发。

上一篇:飞机充电器的标准安数是多少?

下一篇:电热水器清洗的必要性是什么?